BUSINESS

事業紹介

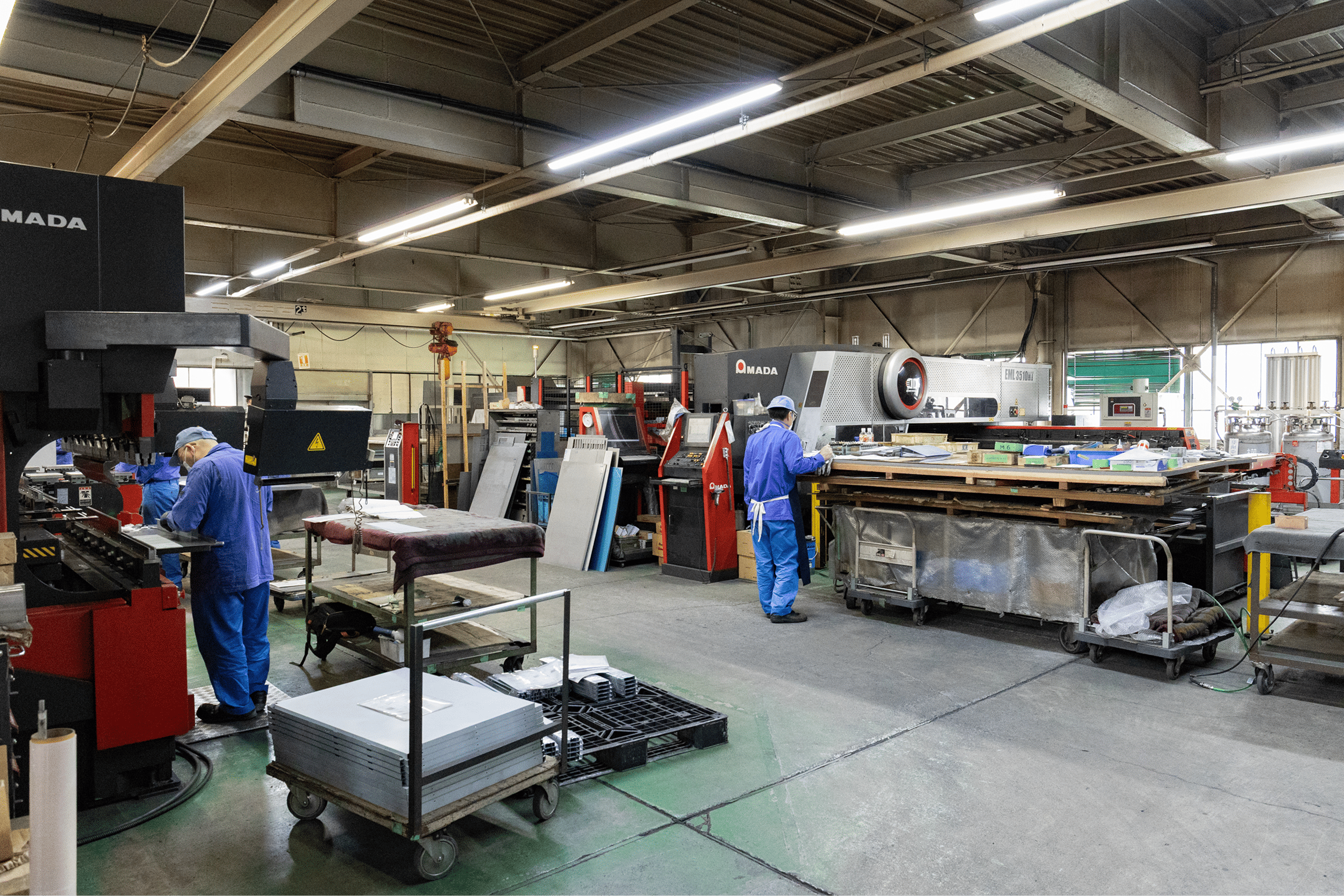

ユタカ電機は制御盤・監視盤・計装盤・操作盤・高低圧受配電盤等盤類の設計から

板金・組立配線・起動検査・配送までを「One Stop」で提供します。

ユタカ電機の強み

FEATURE

ワンストップ

各種盤の設計から板金・組立配線・起動検査・配送まで、

ワンストップ対応。

個別カスタマイズにも対応

個別仕様に柔軟対応。高難度ニーズもオーダーメイドで。

製造工程

PROCESS

1

打合せ

お客様の現場を深く理解し、最適解を設計段階から導きます。

お客様の仕様や現場条件をもとに、設計部門と製造部門が連携して最適な構成を検討します。

2

設計

「使える盤」を形にする設計力。

ユタカ電機が培ってきたさまざまな盤の標準図面に基づき、実績・信頼性を確保した設計を実施。担当は主に盤の製作図作成と接続図作成の担当に分かれ、各担当が協力して盤の図面を完成させ、製造部門に引き継ぎます。

CADはAutoCad互換CADを、3DはSolidWorksを使用。対応ファイル形式はDWG、STEP、IGES、Parasolid等、多岐にわたります。

設計部門では多くの設計担当者たちが設計品質の向上を図り、設計審査(DR)に至っては製造部門メンバーを含めた実施体制で品質や生産性の向上に取り組みます。

3

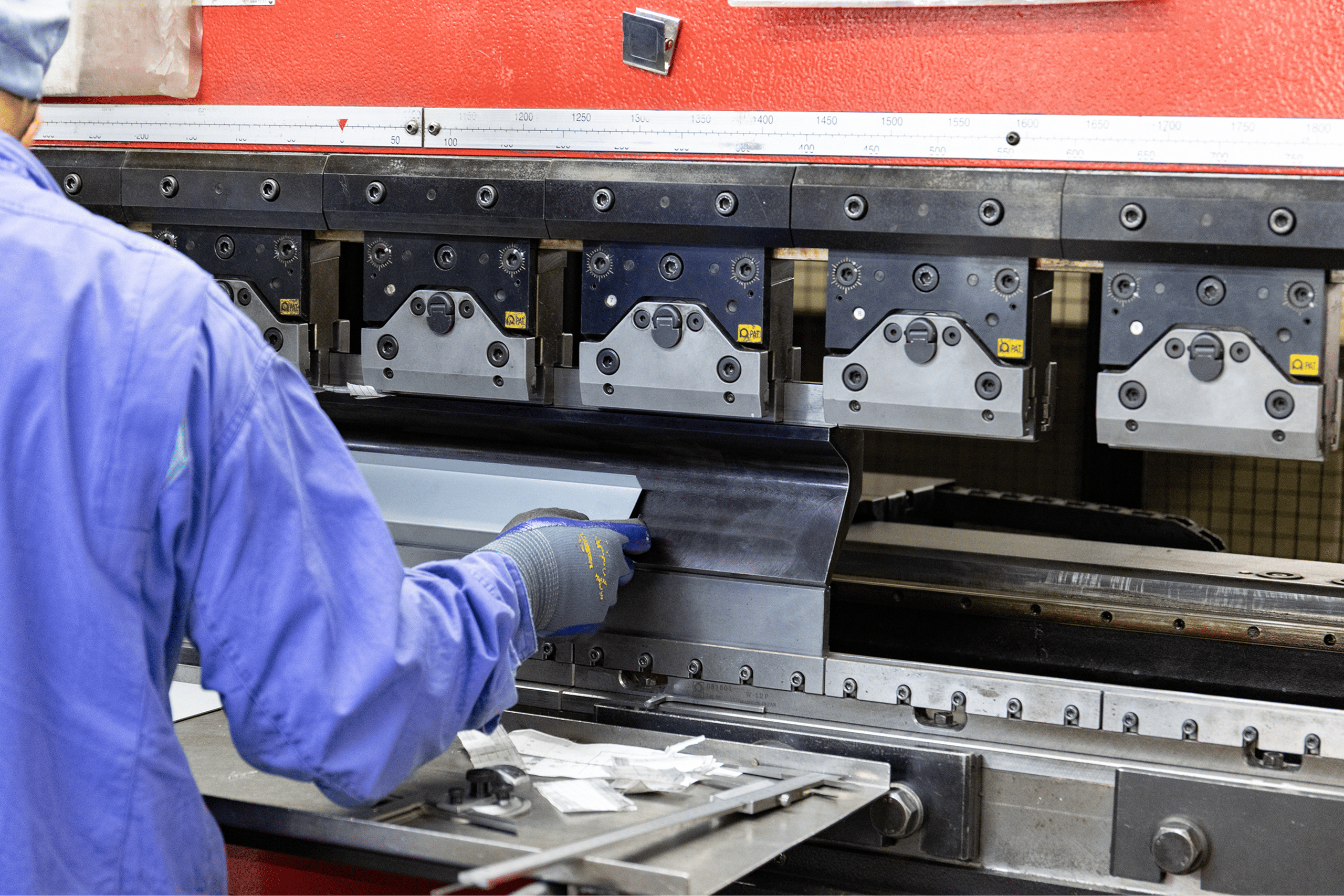

製造・板金

精度とスピードを両立する板金加工。

レーザー複合機

最大板厚6.0mm、最大サイズは5x10(1524x3048)まで加工可能

オートベンダー

金型自動交換で効率改善を実現。ミスも起こりにくい体制を確立

テーブルスポット溶接機:鉄・ステンレス・アルミ素材のスポット溶接が可能

仕上げフェーズにおいては、キズはもちろん溶接後の仕上げは「グラインダー・ダブルアクションサンダー」を使用して凹凸なく仕上げ、製品外観にも手を抜きません。

4

組立・配線

人の手で、確実に動く盤をつくる。

盤内部の配線・組立は熟練のスタッフが一台一台丁寧に仕上げます。

回路図に照らし合わせ配線、結線確認や端子処理を徹底。

複数人での協働作業により、製品の安全性と信頼性を支えています。

5

試験・検査

“動く”を保証する最終工程。

検査体制は各工程内検査と品証の完成品検査の二重体制で実施*。検査で見つかった不具合は、「不良処理表」の運用手順に基づいて原因究明から再発防止対策まで対応しています。

品証使用機器

電圧・電流キャリブレータ、ディジタルマルチメータ、耐電圧試験機、絶縁抵抗計、膜厚計

品質管理

~法規・品質へのさらなる取り組み~

ユタカ電機社内に対しては、完成品検査のフィードバック、品質月報の発行を通じてトップマネージメントを含む全社への品質情報の提供を継続しています。

CONTACT

サービスについてのご相談・ご質問、お見積もり依頼など、

お気軽にお問い合わせください。

- 仕様が揺れている、設計から相談したい

- 難易度の高い設計や既製品では合わない要件がある

- 短納期・少量多品種で仕上げたい